راهنمای انتخاب شیلنگ صنعتی؛ از ساختار و جنس تا کاربرد در صنایع مختلف

زمان مطالعه:

دقیقهبروز رسانی:

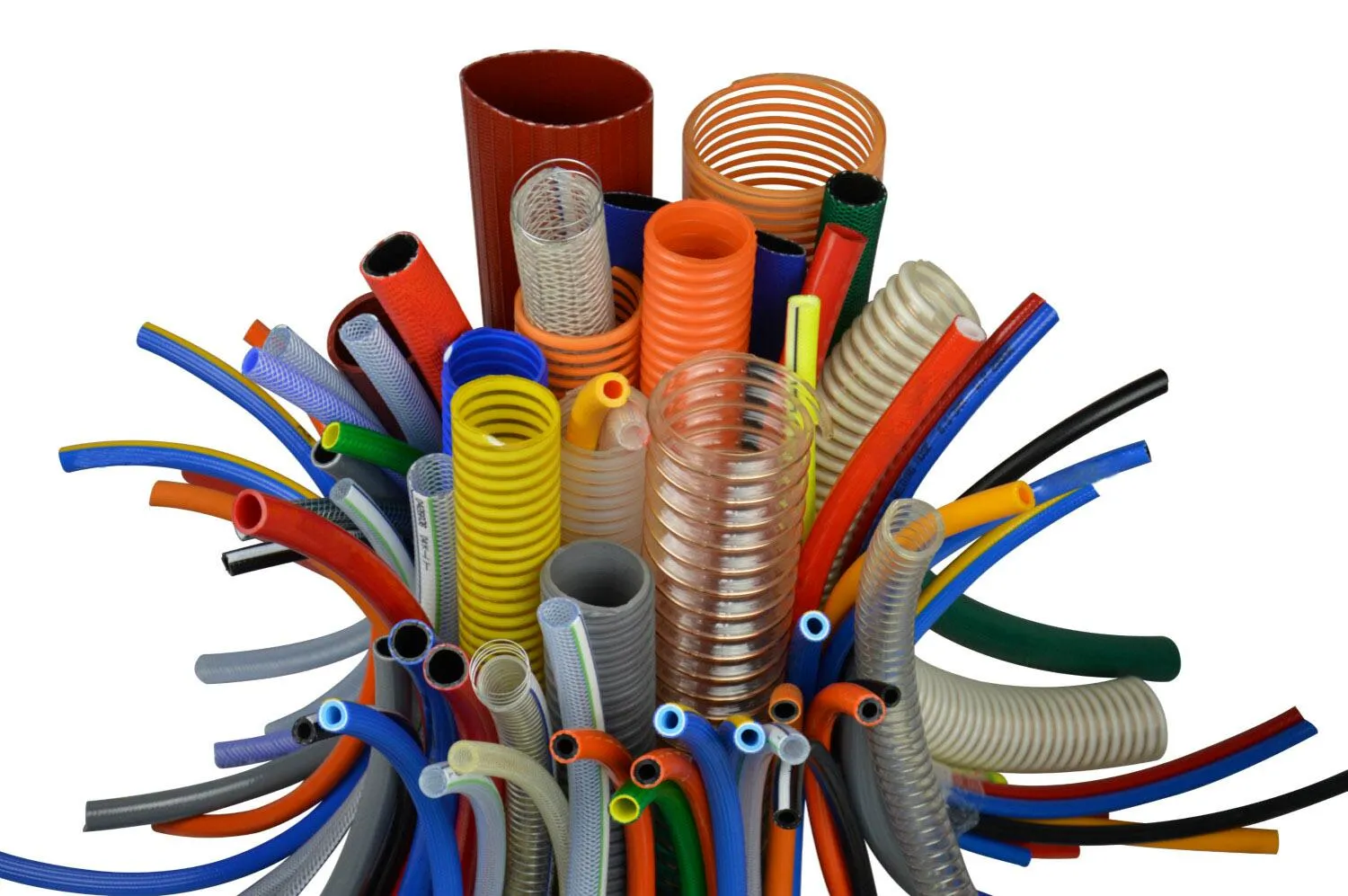

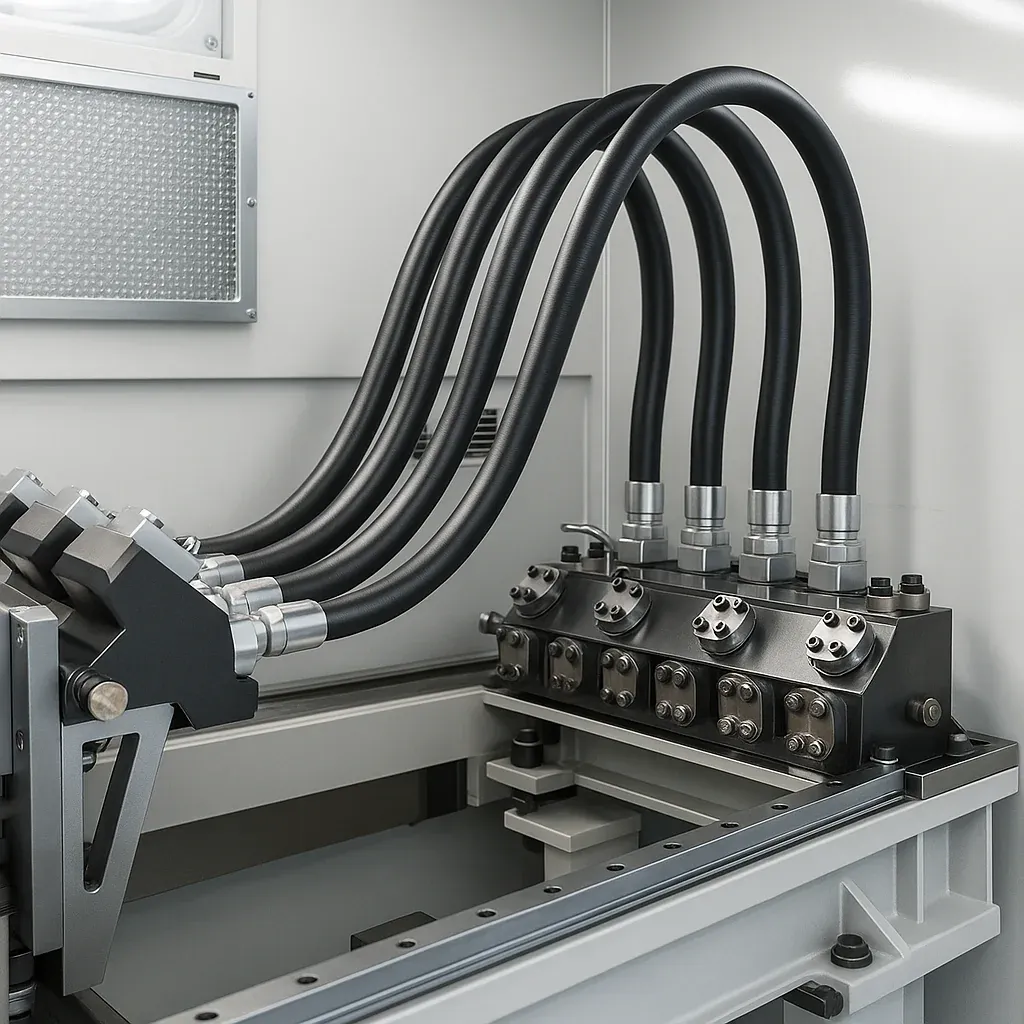

۱۴۰۴/۰۷/۲۱شیلنگهای صنعتی به عنوان یکی از اجزای ضروری در سیستمهای انتقال سیالات و انرژی، نقش تعیینکنندهای در عملکرد ایمن و کارآمد صنایع ایفا میکنند. در کلیه ی بخش های صنعتی از صنایع نفت و گاز و پتروشیمی گرفته تا خطوط تولید صنعتی و سیستمهای هیدرولیک، انتخاب شیلنگ مناسب مستقیماً بر بهرهوری، ایمنی و هزینههای عملیاتی تأثیر میگذارد. امروزه با گسترش فناوریهای جدید و تنوع مواد اولیه، انتخاب شیلنگ صنعتی به یک فرآیند تخصصی تبدیل شده که نیازمند توجه به پارامترهای متعددی از جمله فشار کاری، دما، نوع سیال، شرایط محیطی و استانداردهای ایمنی است. این گزارش با هدف ارائه راهنمای جامع و کاربردی برای انتخاب و بهرهبرداری بهینه از شیلنگهای صنعتی تهیه شده است.

انتخاب شیلنگ صنعتی مناسب تأثیر مستقیمی بر عملکرد، ایمنی و هزینههای عملیاتی در سیستمهای صنعتی دارد. در ادامه، مهمترین معیارهای فنی برای انتخاب بهینه شیلنگ مورد بررسی قرار میگیرند.

مهمترین معیارهای فنی برای انتخاب بهینه شیلنگ:

فشار کاری

- حداکثر فشار مجاز برای کارکرد دائم

- مقاومت در برابر ضربات قوچ و فشارهای متناوب

- فشار آزمایشی (معمولاً ۱.۵ تا ۲ برابر فشار کاری)

محدوده دمایی

- دمای سیال انتقالی

- دمای محیط نصب

- مقاومت در برابر شوک حرارتی

سازگاری شیمیایی

- مقاومت آستر در برابر سیال

- مقاومت روکش در برابر عوامل محیطی

- جلوگیری از خوردگی گالوانیک

ویژگی های مکانیکی

- انعطافپذیری و شعاع خمش مجاز

- مقاومت در برابر سایش، کشش و پیچش

- وزن و ابعاد متناسب با فضای نصب

الزامات ایمنی

- مقاومت در برابر اشتعال

- قابلیت اتصال به زمین

- مطابقت با استانداردهای معتبر (ISO, SAE, API)

انواع اتصالات

- جنس و طراحی اتصالات

- روشهای نصب و آببندی

- سازگاری با سیستم موجود

مواد سازنده شیلنگهای صنعتی

انتخاب جنس شیلنگ بر اساس سازگاری با سیال، شرایط عملیاتی و الزامات محیطی انجام میشود. هر ماده دارای مزایا و محدودیتهای خاص خود است که در ادامه دستهبندی شدهاند:

لاستیکهای مصنوعی (Synthetic Rubbers)

- NBR

- مقاومت عالی در برابر روغنها و سوختها

- شیلنگهای NBR در صنایع هیدرولیک، خودروسازی، انتقال سوخت و هوای فشرده بیشترین کاربرد را دارند

- EPDM

- مقاوم در برابر آب، بخار، مواد شیمیایی و هوازدگی

- شیلنگ های EPDM در سیستمهای انتقال آب و بخار، صنایع غذایی و دارویی و سیستمهای خنککننده بیشترین کاربرد را دارند

- VITON

- مقاومت استثنایی در برابر حلالها، اسیدها و دمای بالا – محدوده دمایی: ۲۰- تا ۲۰۰+ درجه سانتیگراد

- شیلنگهای VITON بیشترین کاربرد را در صنایع نفت، گاز و پتروشیمی، سیستمهای با دمای بسیار بالا و محیطهای با مواد شیمیایی خورنده دارند.

ترموپلاستیکها (Thermoplastics)

- PVC

- مقرون به صرفه، انعطافپذیر، مناسب برای آب و هوای معتدل

- شیلنگهای PVC بیشترین کاربرد را در سیستمهای انتقال آب و فاضلاب، صنایع کشاورزی (آبیاری) و کاربردهای عمومی با فشار پایین دارند.

- Nylon

- استحکام بالا، سایشپذیری کم – برای سیستمهای پنوماتیک

- شیلنگهای نایلون (پلی آمید) بیشترین کاربرد را در سیستمهای پنوماتیک (بادی)، خطوط انتقال سوخت و صنایع خودروسازی دارند

- Polyurethane

- انعطافپذیری عالی، مقاوم در برابر سایش – برای هیدرولیک فشار بالا

- شیلنگهای پلی اورتان (Polyurethane) بیشترین کاربرد را در سیستمهای هیدرولیک فشار بالا، روباتیک صنعتی و خطوط انتقال هوای فشرده دارند.

کامپوزیتها و فلزات

- PTFE

- مقاومت شیمیایی بسیار عالی – محدوده دمایی گسترده

- شیلنگهای ساخته شده از جنس PTFE (تفلون) بیشترین کاربرد را در صنایع شیمیایی و داروسازی، سیستمهای با خلوص بالا و محیطهای با دمای فوقالعاده بالا دارند.

- فولاد زنگ نزن

- برای کاربردهای فشار و دمای بسیار بالا – مقاوم در برابر خوردگی

- شیلنگهای فولاد زنگنزن بیشترین کاربرد را در صنایع غذایی و دارویی، سیستمهای با فشار و دمای بسیار بالا، و محیطهای با الزامات بهداشتی شدید دارند.

- شیلنگهای سیمدار

- تقویت شده با سیم فولادی – برای فشارهای فوقالعاده بالا

- شیلنگهای سیمدار بیشترین کاربرد را در سیستمهای هیدرولیک فشار فوقالعاده بالا، صنایع معدن و حفاری، و ماشینآلات سنگین ساختمانی دارند.

پلیمرهای تخصصی

- سیلیکون

- محدوده دمایی گسترده، بی اثری و عدم سمیت

- شیلنگهای ساخته شده از جنس سیلیکون بیشترین کاربرد را در صنایع غذایی و داروسازی، تجهیزات پزشکی و کاربردهای با درجه حرارت متوسط دارند.

- Neoprene

- مقاوم در برابر آب دریا، ازن و هوا

- شیلنگهای نئوپرن بیشترین کاربرد را در صنایع دریایی و کشتیسازی، سیستمهای آب دریا و محیطهای دارای ازن و شرایط جوی خورنده دارند.

استانداردهای بینالمللی تست شیلنگهای صنعتی

ارزیابی کیفیت و ایمنی شیلنگهای صنعتی از طریق تستهای استاندارد شده، امری ضروری در تضمین عملکرد مطمئن این تجهیزات در شرایط عملیاتی است. استانداردهای بینالمللی همچون ISO، SAE و API با تعریف چارچوبی دقیق برای آزمونهای فنی، زمینه شناسایی نقاط ضعف، سنجش دوام و تأیید انطباق شیلنگها با الزامات صنعتی را فراهم میکنند. این بخش به معرفی مهمترین روشهای آزمون و استانداردهای معتبر در این حوزه میپردازد.

ISO 1402

- تست فشار انفجار و مقاومت فشاری

- ارزیابی نشتی و تغییر ابعاد تحت فشار

ISO 6802

- تست استقامت در برابر پالسهای فشار متناوب

- شبیهسازی شرایط کارکرد طولانیمدت

SAE J343

- تستهای ویژه شیلنگهای هیدرولیک

- ارزیابی عملکرد در دما و فشار بالا

API 16C

- استاندارد مخصوص صنایع نفت و گاز

- تست مقاومت در برابر مواد شیمیایی و سایش

EN 856

- تستهای شیلنگهای سیمدار فشار قوی

- ارزیابی انعطافپذیری و مقاومت خمشی

EN 853

- استاندارد شیلنگهای هیدرولیک سیمبافته

- تستهای فشار و ایمپالس برای کاربردهای سنگین

نتیجه گیری

انتخاب شیلنگ صنعتی مناسب، با درنظرگیری معیارهای فنی دقیق، مواد سازنده متناسب با کاربرد، و انطباق با استانداردهای بینالمللی تست، نه تنها ضامن ایمنی و قابلیت اطمینان سیستم است، بلکه نقش تعیینکنندهای در بهرهوری و مقرون به صرفه بودن عملیات صنعتی ایفا میکند. شرکت اینداستور با بهرهگیری از متخصصان مجرب و دانش فنی روزآمد، در تمامی مراحل انتخاب، تست و تأمین شیلنگهای صنعتی همراه شما خواهد بود تا بهترین راهکارها را برای نیازهای خاص صنعتیتان ارائه دهد.

در حال ثبت رای

در حال ثبت رای